Proses konvensional pada pembuatan cokelat mencakup tahap pencampuran (mixing), pengecilan ukuran (refining), dan pembentukan pasta cokelat (conching) (Afoakwa, 2010; Beckett, 2009).

Mixing

Proses pencampuran (mixing) merupakan tahapan pertama dan proses dasar dalam pembuatan cokelat. Dalam proses ini dilakukan pencampuran kakao dengan bahan non kakao (gula, susu bubuk, vanilli, lesitin, dan lainnya) dengan menggunakan suatu wadah tetap atau wadah dengan sistem yang berkelanjutan. Pada industri cokelat skala kecil, proses pencampuran dapat dilakukan menggunakan mixer (Gambar 1) selama 12-15 menit pada suhu 40-50ºC sehingga diperoleh pasta cokelat yang kental. Adapan untuk industri skala besar dapat digunakan mixer yang dilengkapi pengaduk otomatis (Afoakwa, 2010). Tujuan dari proses mixing yaitu agar didapatkan campuran partikel yang homogen antara bahan kakao dan bahan non kakao.

(www.verhoest.com)

Refining

Proses pengecilan ukuran (refining) merupakan proses lanjutan setelah mixing, yaitu proses penghalusan cokelat. Proses ini bertujuan untuk memperkecil ukuran partikel bahan baku cokelat agar diperoleh tekstur cokelat yang halus yang memiliki ukuran partikel kurang dari 30 µm (Beckett, 1999). Menurut Bolenz dan Manske (2013), bahwa cokelat yang memiliki ukuran partikel 30 m tidak dirasa berpasir atau kasar saat dikonsumsi. Ukuran partikel optimum untuk dark chocolate adalah kurang dari 35 µm, adapun pada milk chocolate ukuran partikel cokelat dapat mencapi 65 µm, namun ukuran tersebut juga dipengaruhi oleh komposisi bahan yang digunakan (Awua, 2002).

Pengecilan ukuran partikel merupakan proses yang sangat penting dilakukan untuk memastikan konsumen cokelat tidak merasakan partikel-partikel kasar di dalam mulut ketika sedang mengonsumsi cokelat. Cokelat dengan partikel yang lebih besar dari tingkat kehalusan yang diperlukan akan terasa berpasir ketika dikonsumsi (Do dkk., 2007; Mongia dan Ziegler, 2000).

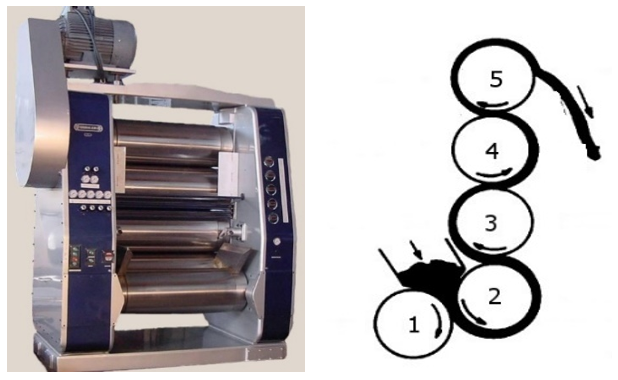

Secara umum, proses pengecilan ukuran partikel pada pembuatan cokelat dilakukan dengan menggunakan dua atau lebih roll silinder untuk mendapatkan pasta halus dan seragam. Lima roll silinder (Gambar 2) telah digunakan selama bertahun-tahun untuk menggiling cokelat dan produk industri lainnya seperti cat dan pigmen. Mesin ini terdiri dari lima roll silinder horizontal, dengan empat roll silinder ditempatkan satu di atas yang lain. Adapun roll silinder pertama ditempatkan di bawah yang lain, tetapi di samping silinder kedua sehingga terbentuk umpan hopper pada celah antara silinder pertama dan silinder kedua. Roll yang paling rendah bergerak pada kecepatan rotasi paling lambat, sedangkan roll-roll diatasnya berputar semakin cepat. Pasta kental cokelat diisi melalui celah diantara dua roll pertama untuk dibentuk menjadi film/lapisan tipis cokelat. Lapisan yang dihaluskan akan selalu melekat pada roll yang berputar lebih cepat. Lapisan kemudian bergerak ke atas dari roll pertama ke roll kedua dan seterusnya untuk dihaluskan menjadi partikel yang jauh lebih kecil. Pada akhir proses, terdapat pisau penggores yang terpasang pada roll kelima, pisau akan mengikis lapisan dalam bentuk serpih atau bubuk (Beckett, 2009).

Ketika roll menekan partikel, roll akan menggilas dan memecah partikel yang berukuran besar. Adapun ukuran partikel akhir tergantung pada lebar celah antara roll dan kecepatan berputarnya. Pengecilan ukuran dengan lima-roll memiliki hasil yang jauh lebih kecil daripada dua roll, karena memiliki empat celah penghancur. Cokelat yang dihasilkan lebih halus, karena lebih banyak partikel untuk dipecah (Beckett, 2009).

(www.kurtmakina.com)

Referensi:

Afoakwa, E. (2010). Chocolate Science and Technology. UK: Wiley Blackwell Oxford.

Awua, P. (2002). Cocoa Processing and Chocolae Manufacture in Ghana: The Sucsess Story that Demolished a myth. UK: Saffron Walden.

Beckett, S. (1999). Industrial Chocolate Manufacture and Use 3rd Edition. UK: Wiley Blackwell Oxford.

Beckett, S. (2009). Industrial Chocolate Manufacture and Use 4th Edition. UK: Blackwell Publishing Oxford.

Bolenz, S., dan Manske, A. (2013). Impact of Fat Contant during Grinding on Particle Size Distribution and Flow Propertiesof Milk Chocolate. European Food Reasearc and Technology 236, 863-872.

Do, T.-A.L., Hargreaves, J., Wolf, B., Hort, J., dan Mitchell, J. (2007). Impact of Particle Size Distribution on Rheological and Textural Properties of Chocolate Models with Reduced Fat Content. Food Engineering and Physical Properties 72 (9), E541-E552.

Mongia, G., dan Ziegler, G. (2000). The Role of Particle Size Distribution of Suspended Solids in Defining The Flow Properties of Milk Chocolate. International Journal of Food Properties 3(1), 137-147.